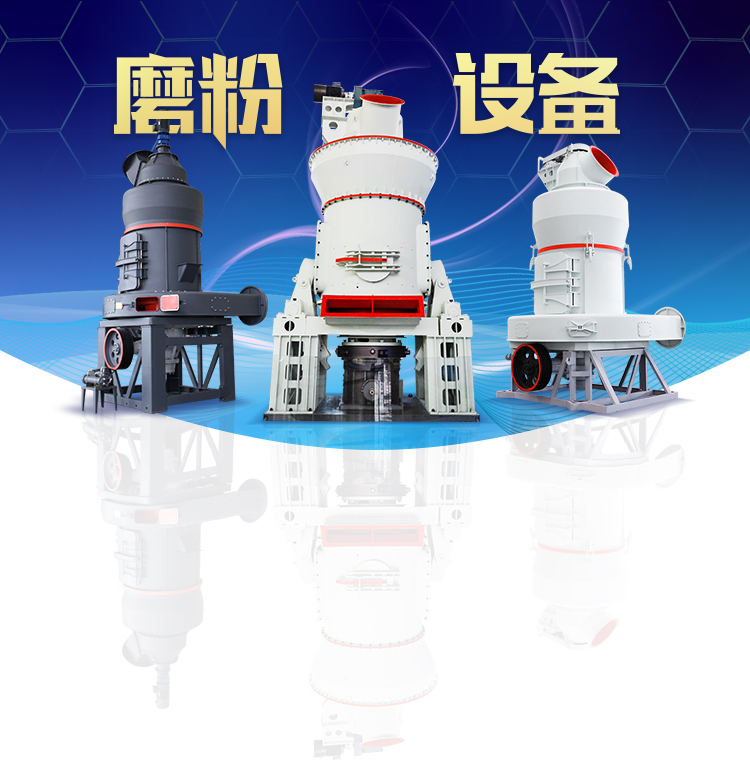

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

炉内喷钙的石灰石料粒度

循环流化床锅炉炉内喷钙工艺介绍百度文库

目前,炉内喷钙的脱硫剂大多采用石灰石微粒,石灰石微粒在炉内煅烧的过程中,其中所含的杂质包裹在生成的CaO表面,阻碍CaO与SO2的接触,即使炉内存在着较强的物料碰撞 传统的炉内喷钙可以脱除烟气中20%~30%的SO2,国内外的深入研究表明,在炉内喷钙处于最优状态下,炉内脱硫率一般能达到30~50%。 其原因是受到客观因素的制约,如吸收 3×75t炉内喷钙方案百度文库

.jpg)

循环流化床锅炉多粒度多流态炉内喷钙脱硫技术论文 道客巴巴

2015年10月16日 清华 大学在总结前人成果的基础上,结合多年对 CFB 锅炉 气固流态研究 的积 累,提 出了一种多粒度多流态炉 内 喷钙脱硫技术 ,并在某 330 MWe CFB 机组上 2022年12月21日 炉内喷入生石灰粉,脱硫效率将达到70%。步投资占整个脱硫系统总投 资的10%左右,对于脱硫效率要求不高、排放标准低的循环流化床锅炉机组,单 独的 循环流化床锅炉炉内喷钙工艺介绍pdf 豆丁网

.jpg)

炉内喷钙的石灰石料粒度

2013年4月9日 循环流化床锅炉通过向炉内喷钙或向炉内喷石灰石粉来控制so2排放,石灰石在高温。 钙硫比、床料粒度、流化速度、SO2在炉膛停留时间、燃料煤含硫量等,下。2015年12月3日 投入炉内的石灰石在高温条件下煅烧发生分解反应生成氧化钙,然后在炉内850℃左右的条件下,氧化钙、SO2和氧气经过化学反应生成硫酸钙,最后随着低渣排出 循环流化床锅炉石灰石粒径与脱硫效率分析

.jpg)

CFB炉内脱硫石灰石的粒径分布及热分解行为*

2018年1月19日 循环流化床 (CFB)炉内石灰石脱硫技术是高效且低成本的脱硫技术,其过程为CaCO 3 与SO 2 通过氧化还原反应将SO 2 从烟气中脱除,以固态形式被回收,其特 2010年11月3日 炉内喷钙炉后增湿活化 (limestoneinjectionintothefurnaceandactivationofcalcium,LIFAC)烟气脱硫技术是芬 炉内喷钙炉后增湿活化(LIFAC)脱硫技术 北极星电力网

.jpg)

炉内喷钙脱硫工艺石灰石粉输送系统技术方案剖析百度文库

炉内喷钙脱硫工艺是一种采用熔融钙作为脱硫剂,将其喷入燃烧器中,通过化学反应吸收燃烧过程中产生的氧化硫和氮氧化物的技术。炉内喷钙尾部增湿活化脱硫技术应用研究系统介绍了炉内喷钙—尾部增湿活化 (LIFAC)脱硫技术的工艺原理和工艺流程,对该工艺在国内外的发展和应用情况进行了分析、评述,指出该工艺具有投资低、运行可靠、脱硫效率高等特点,是适合我国国情并具有广阔推广空间的烟气脱 炉内喷钙尾部增湿活化脱硫技术应用研究百度文库

.jpg)

炉内喷钙石灰石粉的粒度和水分

随放电电压的升高,钼粉的粒度 减小 炉内喷钙尾部增湿活化脱硫工艺 大气污染 本站提供炉内喷钙尾部增湿活化脱硫工艺 大气污染控制及设备运行课件ppt 全文免费在线看、下载。大气污染控制及设备运行第七章第4讲724炉内喷钙尾部增湿2019年4月23日 研究结果表明,实际决定炉内脱硫效率的最重要因素是“石灰石有效存有量”,该理论的建立为有效提高炉内脱硫效率提供了依据,由此得出实现炉内高效脱硫的关键在于:① 优化石灰石粒度分布以有效提高外循环石灰石量和石灰石炉内的停留时间;② 合理排 循环流化床锅炉高效炉内脱硫理论和关键技术

CFB石灰石脱硫剂制备96.jpg)

炉内喷钙脱硫工艺流程 百度文库

炉内喷钙脱硫工艺流程 其次,硫化钙在高温下很容易发生氧化反应,形成硫酸钙(CaSO4)。硫酸钙是一种比较稳定的固体废物,可以在锅炉内、除尘器内或者烟囱上方的脱硫装置内以粉尘形式ቤተ መጻሕፍቲ ባይዱ降下来。本文将从石灰石粉输送系统技术方案剖析炉内喷钙脱硫工艺。 2、控制石灰石粉的流量和质量:石灰石粉的流量和质量对于效果的影响非常大,因此,应在操作中严格控制石灰石粉的流量和质量。 3、制定应急措施:在石灰石粉输送过程中,难免出现一些突发 炉内喷钙脱硫工艺石灰石粉输送系统技术方案剖析百度文库

.jpg)

循环流化床锅炉石灰石粒径与脱硫效率分析

2015年12月3日 国投大同能源有限责任公司现有2台480 t/h CFB锅炉并设有炉内喷钙脱硫系统。 由于电厂长期燃用高硫份矸石燃料,加之现有炉内喷钙脱硫系统存在设计缺陷、石灰石粉的粒径不能满足炉内脱硫要求等因素,使得锅炉SO2排放浓度无法满足最新制定的环保排放 炉内喷钙是把干的吸收剂(石灰石粉、消石灰或白云石等)直接喷到锅炉炉膛的气流中去,炉膛内的热量将吸收剂煅烧成具有活性的CaO粒子,这些粒子与烟气中的SO2反应生成硫酸钙(CaSO4)和亚硫酸钙(CaSO3),这些反应产物和飞灰一起被除尘设备所捕获。炉内喷钙脱硫工艺石灰石粉输送系统技术方案百度文库

.jpg)

标题

2019年1月30日 0 引言 循环流化床作为(circulating fluidized bed,CFB)洁净煤燃烧技术之一,具有低成本污染物控制的优势, 若通过添加粒度合适的钙基脱硫剂(主要是石灰石) 实现燃烧中脱硫, 其脱硫效率在90% ~ 95% 。但运行实践表明, 炉内喷钙脱硫会造成NOx排放量升高, 尤其是燃用高挥发分煤种时[13] , 抑制了CFB锅炉的低NOx 循环流化床锅炉炉内喷钙工艺介绍由于烟气自身较高温度的蒸发作用,该过程的反应产物呈干粉状态。 趋近绝热饱和温度值Δt和烟气在活化器内的滞留时间是影响着脱硫效率的重要因素。 增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到90%以上。循环流化床锅炉炉内喷钙工艺介绍百度文库

.jpg)

炉内喷钙脱硫反应方程式百度文库

炉内喷钙脱硫技术主要依赖于钙基脱硫剂与二氧化硫之间的化学反应。在高温高压的锅炉环境中,喷射入炉内的钙基脱硫剂与燃烧产生的二氧化硫和氧气发生反应,生成硫酸钙、二氧化碳和水。反应方程式如下: Ca (OH)2 + SO2 → CaSO3 + H2O 2CaSO3 + O2 → 2CaSO4 三、炉内喷钙脱硫反应方程式 根据上述反应 炉内喷钙脱硫工艺石灰石粉输送系统技术方案剖析331总的技术要求(1)提供的所有设备功能完整、技术先进成熟,并能满足人身安全和劳动保护条件。 (2)所有设备均正确设计和制造,在所有工况下能满足安全和持续运行的要求。炉内喷钙脱硫工艺石灰石粉输送系统技术方案剖析百度文库

.jpg)

炉内喷钙脱硫工艺石灰石粉输送系统技术方案 豆丁网

2012年11月9日 炉内喷钙是把干的吸收剂(石灰石粉、消石灰或白云石等)直接喷到锅炉炉 膛的气流中去,炉膛内的热量将吸收剂煅烧成具有活性的CaO粒子,这些粒子与2016年3月7日 凡来源注明北极星*网的内容为北极星原创,转载需获授权。 SNCR脱硝+炉内脱硫技术原理及其存在的问题摘要:我国大型火电厂烟气脱硫主要采用 SNCR脱硝+炉内脱硫技术原理及其存在的问题 北极星环保网

.jpg)

石灰石在炼钢中的作用 百度文库

石灰石在炼钢中的作用 熔点比石灰低,属于镁质造渣剂。 镁质造渣剂是指Mg0含量比通常的造渣剂高。 配加部分自云石造渣,可以减少炉衬中的Mg0向炉渣中转移,加速石灰熔化,促进前期化渣,减轻炉渣对炉衬的侵蚀,延长炉衬寿命。 炼钢用白云石的要求: 含有一定量的Mg0,杂质少,块度合适。 4 步,是向锅炉燃烧室喷入粉状Caco3;第二步是对空气预热器出口烟气喷射雾化水。 1>步脱硫过程 (炉内喷钙原理) 将石灰石粉末喷入炉膛顶部,在理想情况下,喷入点的烟气温度应在800~1250℃之间,石灰石粉末迅速分解成CaO与CO2,部分CaO与烟气中的So2经 LIFAC烟气脱硫工艺及其应用百度文库

炉内喷钙尾部增湿活化脱硫工艺 百度文库

炉内喷钙尾部增湿活化脱硫工艺的烟气脱硫工艺。 目前世界许多厂商研究开发的以石灰石喷射为基础的干法脱硫工 艺中,芬兰Tampella和IVO公司开发的这种脱硫工艺最为典型,并于1986年首先投入商业性运行。循环流化床锅炉炉内喷钙工艺介绍炉内喷入生石灰粉,脱硫效率将达到70%。 步投资占整个脱硫系统总投资的10%左右,对于脱硫效率要求不高、排放标准低的循环流化床锅炉机组,单独的炉内喷生石灰已足以满足要求,无需再进行尾部增湿。循环流化床锅炉炉内喷钙工艺介绍百度文库

.jpg)

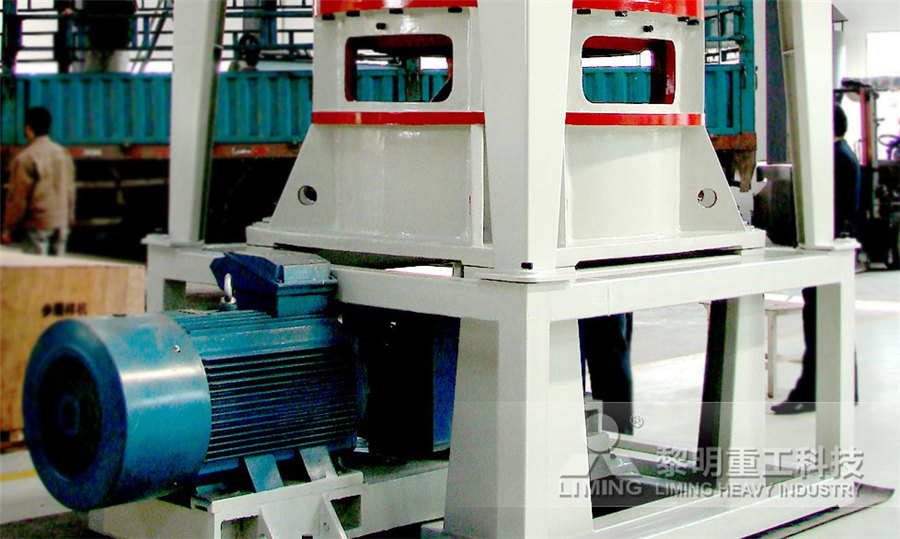

用于火电厂脱硫的石灰石粉多少目 需要用哪些设备 lmlq

2018年10月26日 石灰石—石膏烟气脱硫湿法工艺 (FGD)及炉内喷钙技术是目前世界上技术最成熟、应用最广泛的控制SO2排放技术,不管是烟气脱硫还是炉内喷钙脱硫其脱硫介质均为石灰石粉,因此石灰石粉的制备则成为火电厂、钢厂脱硫,提高脱硫效率的先决条件。火力发电厂的脱硫之所以要用石灰石粉是因为火力 石灰和石灰石大量用做建筑材料,也是许多工业的重要原料。石灰石可直接加工成石料和烧制成生石灰。石灰有生石灰和熟石灰。生石灰的主要成分是CaO,一般呈块状,纯的为白色,含有杂质时为淡灰色或淡黄色。生石灰吸潮或加水就成为消石灰,消石灰也叫熟石灰,它的主要成分是Ca (OH)2。熟石灰 石灰石在炼钢中的作用 百度文库

.jpg)

炉内喷钙尾部增湿活化脱硫技术应用研究百度文库

炉内喷钙尾部增湿活化脱硫技术应用研究系统介绍了炉内喷钙—尾部增湿活化 (LIFAC)脱硫技术的工艺原理和工艺流程,对该工艺在国内外的发展和应用情况进行了分析、评述,指出该工艺具有投资低、运行可靠、脱硫效率高等特点,是适合我国国情并具有广阔推广空间的烟气脱 随放电电压的升高,钼粉的粒度 减小 炉内喷钙尾部增湿活化脱硫工艺 大气污染 本站提供炉内喷钙尾部增湿活化脱硫工艺 大气污染控制及设备运行课件ppt 全文免费在线看、下载。大气污染控制及设备运行第七章第4讲724炉内喷钙尾部增湿炉内喷钙石灰石粉的粒度和水分

循环流化床锅炉高效炉内脱硫理论和关键技术

2019年4月23日 研究结果表明,实际决定炉内脱硫效率的最重要因素是“石灰石有效存有量”,该理论的建立为有效提高炉内脱硫效率提供了依据,由此得出实现炉内高效脱硫的关键在于:① 优化石灰石粒度分布以有效提高外循环石灰石量和石灰石炉内的停留时间;② 合理排 炉内喷钙脱硫工艺流程 其次,硫化钙在高温下很容易发生氧化反应,形成硫酸钙(CaSO4)。硫酸钙是一种比较稳定的固体废物,可以在锅炉内、除尘器内或者烟囱上方的脱硫装置内以粉尘形式ቤተ መጻሕፍቲ ባይዱ降下来。炉内喷钙脱硫工艺流程 百度文库

炉内喷钙脱硫工艺石灰石粉输送系统技术方案剖析百度文库

当前,石灰石脱硫工艺成为了烟气脱硫技术中的主流技术之一,并广泛应用于烟气脱硫的领域中。炉内喷钙脱硫工艺是一种采用熔融钙作为脱硫剂,将其喷入燃烧器中,通过化学反应吸收燃烧过程中产生的氧化硫和氮氧化物的技术。与传统湿法脱硫工艺相比,炉内喷钙脱硫工艺具有成本低、节能环保 2015年12月3日 国投大同能源有限责任公司现有2台480 t/h CFB锅炉并设有炉内喷钙脱硫系统。 由于电厂长期燃用高硫份矸石燃料,加之现有炉内喷钙脱硫系统存在设计缺陷、石灰石粉的粒径不能满足炉内脱硫要求等因素,使得锅炉SO2排放浓度无法满足最新制定的环保排放 循环流化床锅炉石灰石粒径与脱硫效率分析

炉内喷钙脱硫工艺石灰石粉输送系统技术方案百度文库

炉内喷钙是把干的吸收剂(石灰石粉、消石灰或白云石等)直接喷到锅炉炉膛的气流中去,炉膛内的热量将吸收剂煅烧成具有活性的CaO粒子,这些粒子与烟气中的SO2反应生成硫酸钙(CaSO4)和亚硫酸钙(CaSO3),这些反应产物和飞灰一起被除尘设备所捕获。2019年1月30日 0 引言 循环流化床作为(circulating fluidized bed,CFB)洁净煤燃烧技术之一,具有低成本污染物控制的优势, 若通过添加粒度合适的钙基脱硫剂(主要是石灰石) 实现燃烧中脱硫, 其脱硫效率在90% ~ 95% 。但运行实践表明, 炉内喷钙脱硫会造成NOx排放量升高, 尤其是燃用高挥发分煤种时[13] , 抑制了CFB锅炉的低NOx 标题

.jpg)

循环流化床锅炉炉内喷钙工艺介绍百度文库

循环流化床锅炉炉内喷钙工艺介绍由于烟气自身较高温度的蒸发作用,该过程的反应产物呈干粉状态。 趋近绝热饱和温度值Δt和烟气在活化器内的滞留时间是影响着脱硫效率的重要因素。 增加尾部增湿活化器之后,整个脱硫系统的脱硫效率将达到90%以上。炉内喷钙脱硫技术主要依赖于钙基脱硫剂与二氧化硫之间的化学反应。在高温高压的锅炉环境中,喷射入炉内的钙基脱硫剂与燃烧产生的二氧化硫和氧气发生反应,生成硫酸钙、二氧化碳和水。反应方程式如下: Ca (OH)2 + SO2 → CaSO3 + H2O 2CaSO3 + O2 → 2CaSO4 三、炉内喷钙脱硫反应方程式 根据上述反应 炉内喷钙脱硫反应方程式百度文库

制粉设备塑性指数

--广西立式研磨机

--膨润土制粉设备生石灰制粉

--推力球轴承用在什么机械上

--磨粉块多钱一方

--制粉机分料锥7000型

--立磨磨辊料层标定

--西安搅拌站沙子价格

--挖掘铁矿加工成铁精粉

--开山粉碎75机是什么型号

--张现团发明的欧版磨粉机,视频

--矿渣焚烧处理设备

--河北粉碎机

--江苏振动筛厂家

--制粉设备的风选设备

--北京家用粉碎机

--方解石采矿证在哪个部门办理

--西芝电力设备有限公司

--湖南省煤机总厂

--ebz55a石煤机

--磨粉厂一般纳税人个人所得

--废旧矿泉水瓶子加工

--影响磨机产量的原因

--小型双齿辊磨粉机

--玄武石轮胎式矿石粉碎站

--膨胀石墨生产线多少钱一台

--双质体振动给矿

--电梯基础未强风化页岩是否需要粉碎

--生石灰制沙机成套设备

--上海破山机械一般都在那里

--